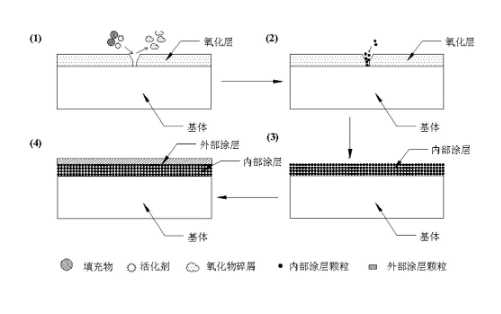

本发明公开了一种稀土金属表面无碳复合防护涂层的制备方法,包括:对稀土金属基体进行表面清洗,在惰性气氛的保护下进行热处理,在稀土金属基体的表面附着内部涂层;对内部涂层进行表面处理,通过物理气相沉积方法在内部涂层的外侧附着外部涂层。本发明能够在稀土金属表面上形成连续致密、抗腐蚀能力强和结合力好的无碳防护涂层,且在制备的各环节不会使稀土金属基体被氧化。

1.一种稀土金属表面无碳复合防护涂层的制备方法,包括: 对稀土金属基体进行表面清洗,将稀土金属基体、填充料与内部涂层金属粉末装入反应腔体中,内部涂层金属粉末选用低熔点金属粉末或合金粉末,内部涂层金属粉末的粒度为20~400目,内部涂层金属粉末占填充料和内部涂层金属粉末总体积的85%以下;对反应腔体进行抽真空-充惰性气体操作,反应腔体在旋转状态下,填充料对稀土金属表面的氧化层及表面附着的氧化物或杂质碎屑进行磨削和清理;清洗结束后,将反应腔体中充入惰性气体至5×10-2~8×10-1Pa,随后经过加热、保温和扩散退火的热处理工序,加热温度400~600℃,保温3~8h,扩散退火至50℃以下;反应腔体在热处理过程中处于旋转状态,通过热处理,在稀土金属的表面形成内部涂层; 对内部涂层进行表面处理后形成标样,对内部涂层进行表面处理时,将附有内部涂层的稀土金属基体进行适度的打磨抛光后置于无水乙醇中,超声处理3~15min,然后用去离子水冲洗2~3次,以去除灰尘和污渍;随后将清洗后的稀土金属放入弱酸中活化30~180s,之后置于无水乙醇中超声处理1~5min,随后取出吹干;内部涂层的厚度为20~60μm;将标样放入真空镀膜的腔体中,抽真空至2.5×10-3~5×10 -3Pa,充入Ar气至3×10-1~8×10-1Pa,开启离子源,对标样进行等离子体清洗;随后通过物理气相沉积的方法在标样表面形成外部涂层; 稀土金属基体的材质选用纯稀土金属、多种稀土元素组成的合金,填充料包括填充物和活化剂;填充物选用氧化铝、石英砂、钢玉砂或者耐火黏土,活化剂选用NH4Cl或者 NH4Br,活化剂的体积占比为填充料的2.5%以下。

2.如权利要求1所述稀土金属表面无碳复合防护涂层的制备方法,其特征在于,内部涂层金属粉末选择不含碳的Zn粉、Al粉、Sn粉或合金粉。

3.如权利要求1所述稀土金属表面无碳复合防护涂层的制备方法,其特征在于,热处理的升温速度、保温时间、冷却速度根据内部涂层的金属性质来确定。

4.如权利要求1所述稀土金属表面无碳复合防护涂层的制备方法,其特征在于,外部涂层为单层或多层复合,外部涂层的材质选用Al、Ti、Cr的单金属、合金或者不含有碳元素的化合物涂层,外部涂层的厚度为5~10μm。

5.如权利要求1所述稀土金属表面无碳复合防护涂层的制备方法,其特征在于,外部涂层的制备过程中,物理气相沉积镀膜选用真空蒸镀、真空溅射镀膜或者真空离子镀膜。

请联系平台

请联系平台