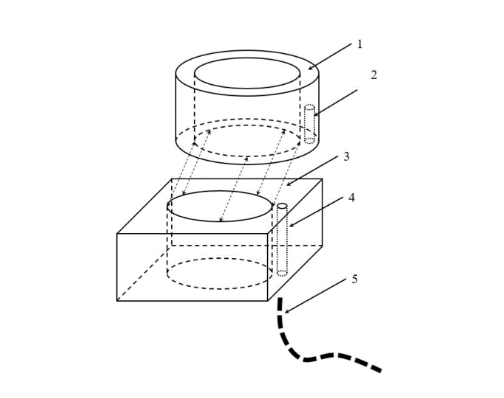

本发明属于钢铁冶金连铸技术领域,具体为一种用于减少钢液夹杂物的中间包水口套圈装置及其使用方法,所述套圈装置包括套圈、套圈底座和导线;所述套圈为圆环柱结构,套圈的内径与所配合使用的浸入式水口外径大小一致;所述套圈底面留有导线孔;所述套圈底座与套圈可拆卸连接;所述套圈底座顶面和底面贯通导线孔,其孔径与套圈导线孔的孔径一致。本发明的套圈装置安装及更换简易,可与中间包填补耐材的过程同步进行,不影响连铸生产,且装置安装后无需操作直至生产结束,本发明的套圈装置使用时能够保证电回路通畅,产生梯度电场,有利于对夹杂物的控制,铸坯试样中的夹杂物数量密度相比于中间包试样的夹杂物数量密度降低28%以上。

1.一种用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,包括: 套圈、套圈底座和导线; 所述套圈为圆环柱结构,套圈的内径与所配合使用的浸入式水口外径大小一致;所述套圈底面留有套圈导线孔;所述套圈可拆卸连接于套圈底座上部;所述套圈底座顶面和底面贯通设置有底座导线孔,其内径与所配合使用的浸入式水口外径大小一致,套圈和套圈底座均是由导电性良好的石墨材质烧结制成。

2.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,套圈的外径比内径大100~150mm,套圈的高度为60~100mm。

3.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,套圈导线孔的孔径为8~15mm、深度为30~50mm。

4.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,所述套圈底座为四棱柱结构,其中心为空心圆柱结构。

5.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,底座导线孔的孔径与套圈导线孔的孔径大小一致。

6.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,所述套圈底座的顶面和底面的边长比套圈外径大50~80mm,高度为100~200mm。

7.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,套圈和套圈底座的气孔率不高于5%,体积密度不低于1.75g/cm3。

8.根据权利要求1所述的用于减少钢液夹杂物的中间包水口套圈装置,其特征在于,导线材质为纯铜、镀镍纯铜或者纯镍,导线外侧包裹耐高温绝缘云母材料。

9.一种权利要求1-8任一项所述的用于减少钢液夹杂物的中间包水口套圈装置的使用方法,其特征在于,包括如下步骤: S1、将套圈底座放置于中间包内部的底部布置浸入式水口的位置,将套圈放置于套圈底座上部,将导线插入套圈导线孔和底座导线孔中; S2:将浸入式水口穿过套圈和套圈底座,并伸出中间包底部; S3:将导线连接外置电源一极,另一极接入中间包内,保证在钢液内形成闭合回路,产生稳定的梯度电场,控制中间包中夹杂物的运动,实现钢液夹杂物减少。

10.根据权利要求9所述的使用方法,其特征在于,所述步骤S3中,所述外置电源为直流电源、交流电源或者脉冲电源。

请联系平台

请联系平台